La fascination du Verre

VERRE : UN MATÉRIAU AVEC UNE HISTOIRE

Le terme "Verre" vient du germanique "glasa" et désignait "ce qui brille, ce qui scintille". Le Verre est l'un des matériaux les plus anciens et son histoire remonte à neuf mille ans. Certes, contrairement au bronze ou au fer, le Verre n'a pas donné son nom à une époque, mais ce matériau accompagne l'histoire de l'humanité depuis la nuit des temps. Les plus anciennes découvertes remontent à l'âge de pierre. Dès 7000 avant J.-C., on utilisait déjà du verre d'obsidienne d'origine naturelle. En raison de sa cassure en forme de coquille, il était utilisé pour les outils de coupe.

La première transformation industrielle - principalement pour la fabrication de bijoux et de petits récipients - a eu lieu en Égypte vers 3000 avant J.-C. . Ce n'est qu'à partir de l'époque gothique, au 12e siècle, que l'on connaît le verre à vitres. Mais à l'époque, le Matériau présentait encore de nettes irrégularités. Le verre plat très lisse et homogène que l'on connaît aujourd'hui n'a été rendu possible que par le procédé dit du verre flotté. C'est aujourd'hui le verre de construction le plus utilisé. Alastair Pilkington a inventé le procédé du verre flotté en 1952.

De quoi est fait le Verre ?

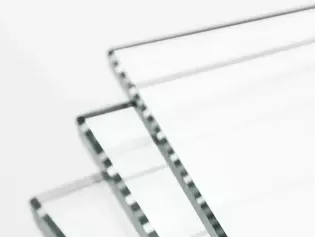

Le Verre est essentiellement fabriqué à partir de chaux, de sable de quartz et de soude. Selon l'utilisation, on y ajoute d'autres matières premières. Pour le verre plat, il s'agit de dolomite, de feldspath et de potasse. D'autres composants sont ajoutés pour modifier l'aspect ou les propriétés d'utilisation. Pour la fabrication du verre, on utilise des matières premières inorganiques naturelles ou identiques à la nature, que l'on trouve ou que l'on produit également en Europe. Le Verre est respectueux de l'environnement, de sorte qu'il peut être recyclé à 100 %.

Comment le Verre est-il fabriqué ?

Pour la fabrication du verre, les matières premières sont liées entre elles par une forte chaleur. On parle de "verre en fusion" car le mélange prend un état liquide. Les températures dans le four de fusion du verre dépassent les 1200 C. Lors de l'affinage qui suit, les températures sont encore augmentées afin d'éliminer les gaz. La masse peut ensuite être façonnée. Pour ce faire, elle est refroidie à la température de formage requise. Pour la fabrication du verre plat, on utilise généralement le procédé dit du verre flotté. Le verre liquide en fusion est dirigé en continu sur un bain d'étain liquide. Le verre, environ deux tiers plus léger, flotte (en anglais to float) sur ce bain et s'étale uniformément comme un film. La tension superficielle de l'étain et du verre liquide permet d'obtenir la finition très lisse souhaitée. Après le bain, le verre encore chaud à environ 600 °C est refroidi dans un four de refroidissement. Dans la zone de refroidissement, l'épaisseur du verre peut être réglée par la vitesse des roulettes. Pour les portes en verre , elle est généralement de 8 ou 10 mm. Après la phase de refroidissement, le verre peut être découpé aux dimensions souhaitées.